Bereits seit einigen Jahren wird im Bereich der industriellen Produktentwicklung für das Anfertigen von Prototypen das Verfahren des sogenannten Rapid Prototyping (RP) angewendet. Eines der dabei gängigen Verfahren wird landläufig als 3D-Druck bezeichnet, womit die schichtweise Erzeugung mehrdimensionaler, komplexer Gebilde auf Basis von CAD-Daten aus einem flüssigen oder pulverförmigen Grundstoff gemeint ist. Nachdem die Auflösung derartiger Verfahren noch vor einigen Jahren im für Modellbauer nicht akzeptablen Millimeterbereich lag, konnte sie in den letzten Jahren deutlich gesteigert werden und liegt heute im Zehntel Millimeterbereich für die Detaildarstellung – also durchaus für Modellbauer interessant und die Gelegenheit, die ziemlich verkorkste Inneneinrichtung des ETA 150 von Kato durch eine neue zu ersetzen.

Im Sommer 2011 hat die Computerzeitschrift C’t einen guten Artikel für den Einstieg in das Thema veröffentlicht (C’t 15/2011, Seite 84 ff oder im Web unter www.heise.de/ct): Nach der Erstellung des zu druckenden Modells – beispielsweise mit dem kostenlosen Google Sketchup – sowie dem Export der Daten in das STL-Format wird die Datei mit den Druckdaten bei einem der Anbieter über dessen Homepage hochgeladen, ggf. das gewünschte Druckmaterial ausgewählt (das Material sollte vor dem Beginn der Zeichnung feststehen, da die Materialien unterschiedliche Ansprüche an die minimale Stärke von Wänden und Strukturen haben) und der Druck in Auftrag gegeben. Einige Tage später hält man mit etwas Glück das eigene Modell in den Händen.

Bevor es beispielhaft anhand der Inneneinrichtung für den ESA 150 an die Konstruktion der Teile geht , müssen einige der Abmessungen an das Modell angepasst werden: Sowohl die Wandstärke des Modells, das Fensterband sowie die Anforderungen des 3D-Drucks machen Kompromisse erforderlich, zudem muss bestimmt werden, welche Teile aus welchem Material angefertigt werden sollen damit die entsprechenden Mindeststärken für Wände und Details berücksichtig werden können. Im aktuellen Fall soll die Grundplatte bei dem Anbieter Shapeways aus dem günstigeren, dafür aber weniger detaillierten Material „White, Strong & Flexible“ entstehen während die anderen Teile mit den feinen Strukturen aus dem Material „Frosted Ultra Detail“ gedruckt werden.

Die Materialeigenschaften legen folgende Maßgaben für die Zeichnung zugrunde:

| White, Strong & Flexible | Frosted Ultra Detail | |

|---|---|---|

| Wandstärke (in mm) | 0,7 | 0,3 |

| Kleinste Struktur (in mm | 0,2 | 0,1 |

| max. Abmessung (in cm) | 66x35x55 | 12x18x15 |

Stolperfallen

Auch wenn das Zeichnen auf Basis der obigen Tabelle recht simpel erscheint, habe ich doch an einigen Stellen Fehler in meinen Dateien gehabt, die dazu geführt haben, dass Shapeways den Druck der Datei abgelehnt hat und ich zu Nacharbeiten gezwungen war:

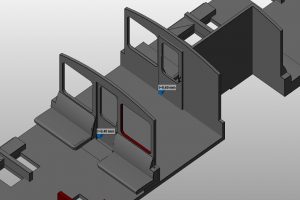

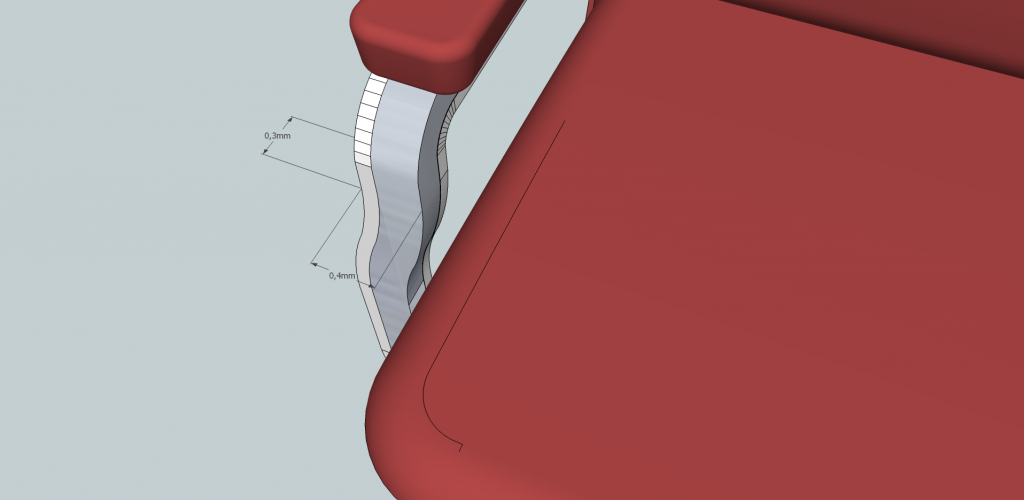

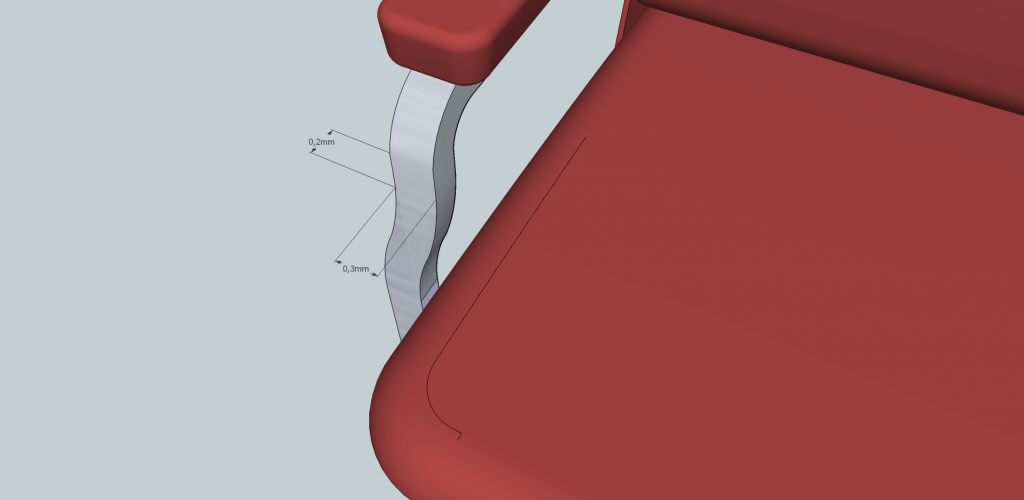

Wände mit dünnen Bereichen. Wie hier auf dem Bild zu sehen ist, haben die Türen nur eine Stärke von 0,4mm. Ich bin davon ausgegangen, dass eine solche Materialstärke innerhalb der Wand, die ansonsten eine Materialstärke von 0,7mm aufweist, möglich ist. Dem ist aber nicht so, die Türen müssen ebenfalls mindestens 0,7mm stark sein.

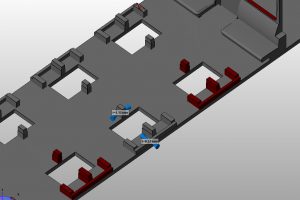

Maximalhöhe für feine Strukturen. Am Beispiel der Rastnasen, auf denen die Sitzbänke liegen: Während die seitliche Stützwand mit 0.57mm nicht beanstandet wurde, war die höhere Rastnase in der Mitte zunächst nur 0,6mm stark und wurde moniert …

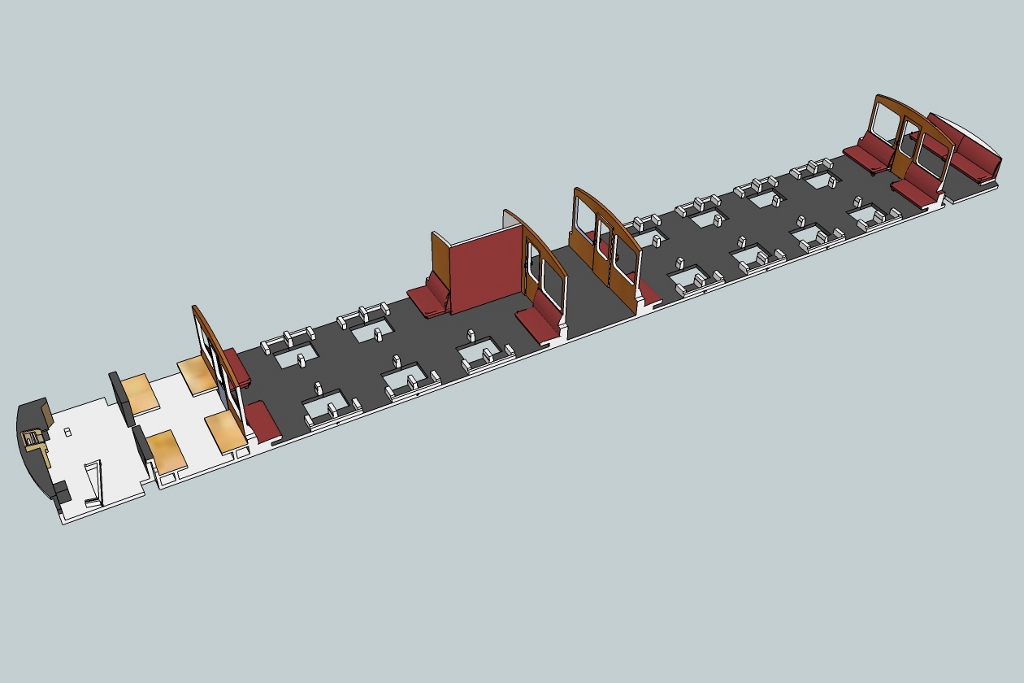

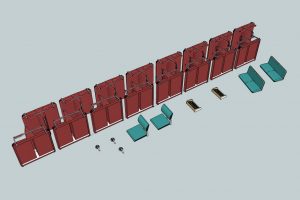

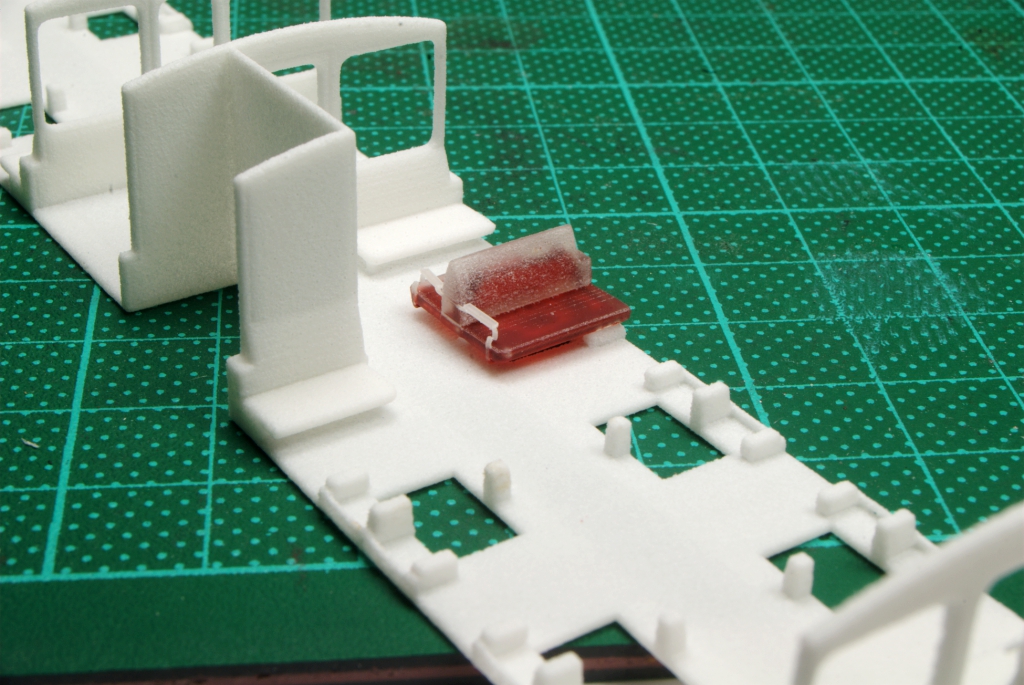

Sitzbänke

Für die Sitzbänke steht durch die Stärke der Modellwände umgerechnet nicht die gesamte Breite zur Verfügung, zudem müssen die Rückenlehnen am oberen Ende noch etwas mehr verkürzt werden, da hier der Fenstereinsatz Raum beansprucht. Alternativ müssen die Fenster aus dem Fensterband heraus getrennt und einzeln eingeklebt werden. Ausgehend vom Innengang stehen zu jeder Seite nur 12,28mm zur Verfügung, die Tiefe kann mit 6,55mm weitestgehend unverändert übernommen werden, für die Höhe der Rückenlehne sowie den Stärken von Sitzfläche & Co habe ich keine genauen Werte, sie basieren auf einer Schätzung:

Um die Kosten für den Druck so gering wie möglich zu halten, sind auf der Unterseite der Sitzflächen und innerhalb der Rückenlehne Hohlräume vorgesehen. Eine vielleicht für andere Modellbauer nützliche Erfahrung: In den Dimensionen, in denen man sich hier beim Konstruieren bewegt, ist es mitunter sinnvoll, die Teile zunächst im Maßstab 1:1 zu zeichnen und dann umzurechnen. Manche Funktionen von Sketchup haben mit sehr kleinen Abmessungen offenbar Probleme und führen zu den unterschiedlichsten, nicht genau reproduzierbaren Ergebnissen die in der Regel nicht dem entsprechen, was gewollt ist (am Beispiel „Bremshebel“ genauer dokumentiert)

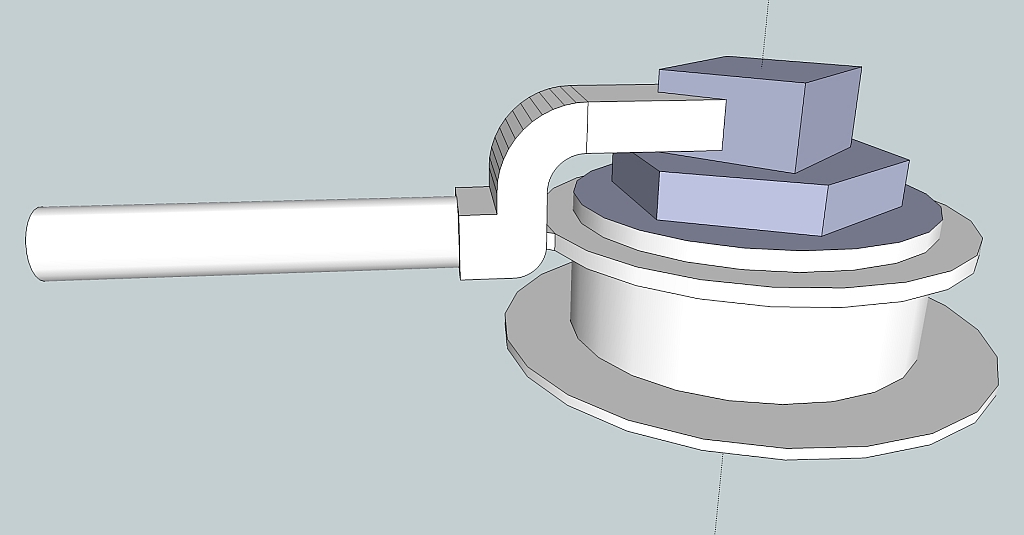

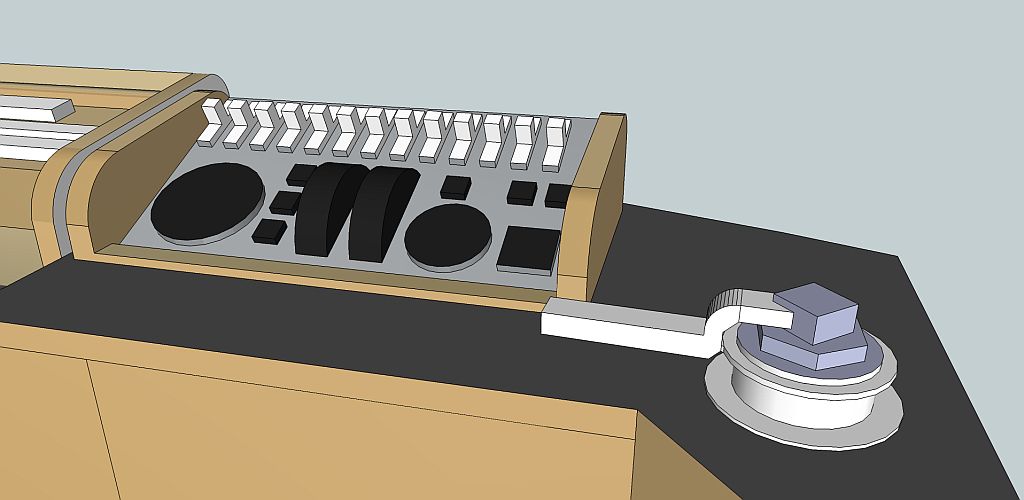

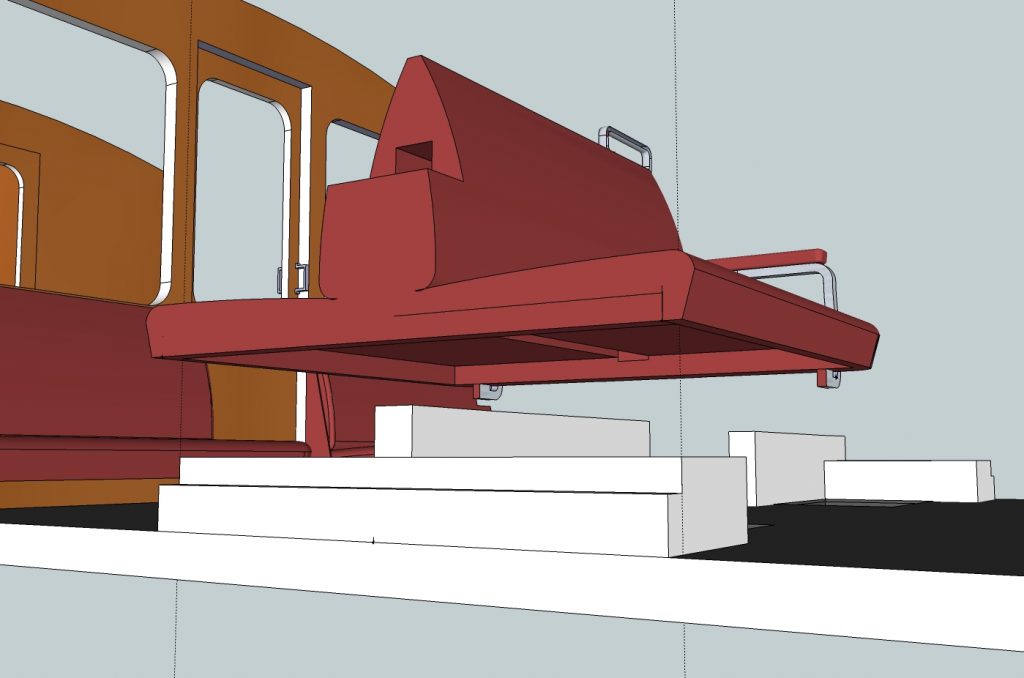

Bremshebel & Amatur

Eine Zeichnung mit genauen Maßangaben steht mir leider auch hier nicht zur Verfügung, also basiert auch diese Zeichnung auf Schätzungen, deren Basis eine Zeichnung aus einer alten Zeitschrift für Eisenbahningenieure ist.

An den Bremshebeln lässt sich auch das Problem von Sketchup mit kleinsten Abmessungen dokumentieren: In der 1:1-Zeichnung sind keine Fehler erkennbar. Skaliert man die Konstruktion jedoch auf etwas 1:87, weisen die Rundungen plötzlich diverse Fehler auf, welche sich auch nicht vernünftig korrigieren lassen. Hier habe ich letztendlich mit eckigen Strukturen gearbeitet …

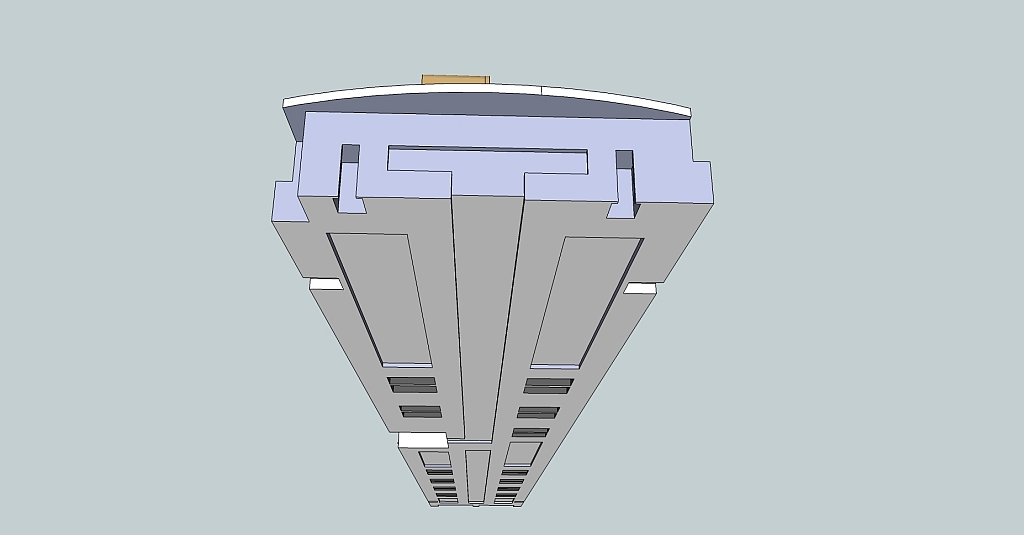

Grundplatte

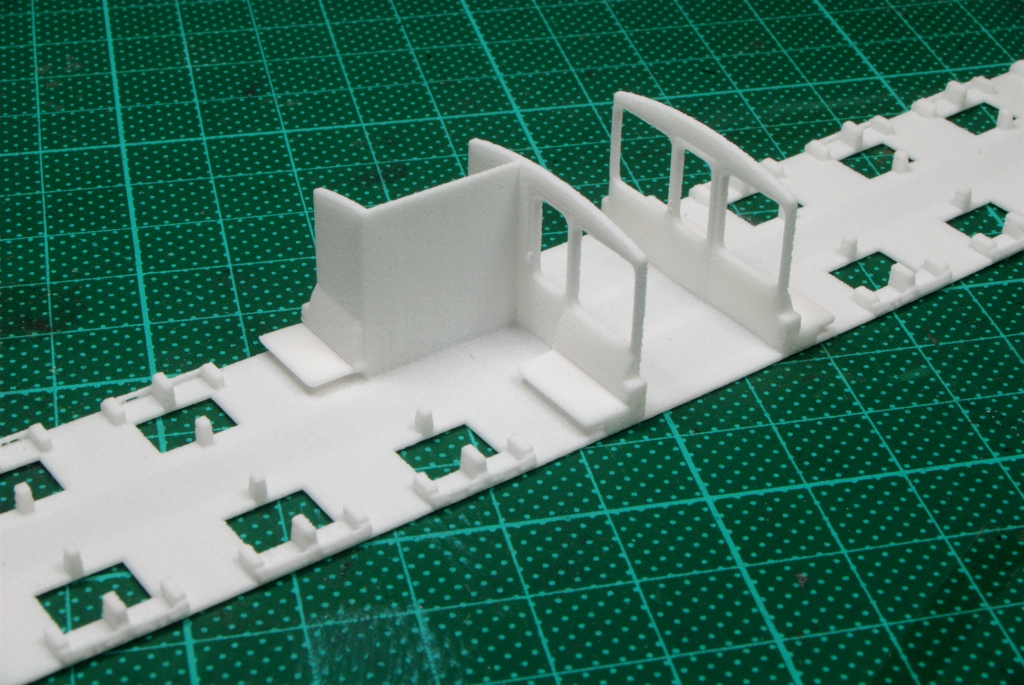

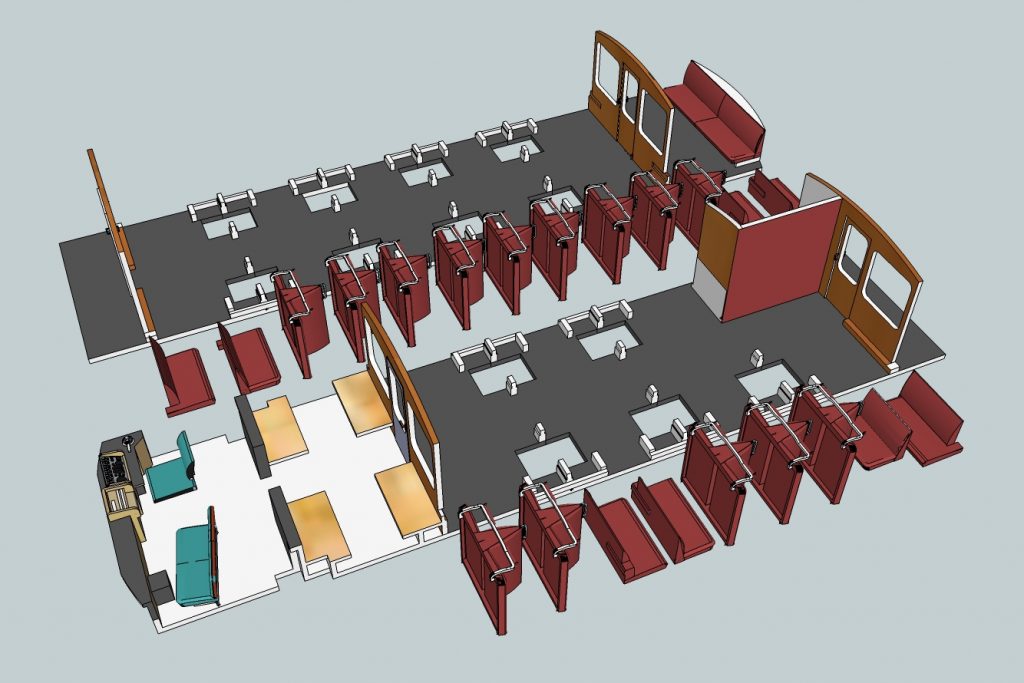

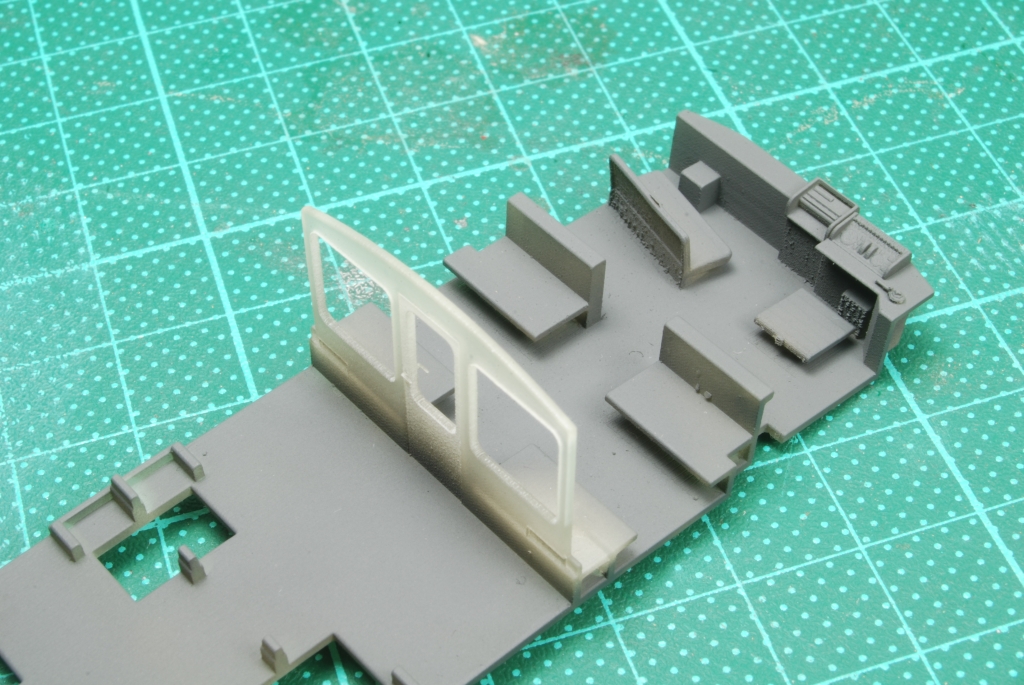

Auf der Grundplatte mit 1mm Stärke sind alle weiteren Elemente untergebracht: Wände, Gepäckablagen, Auflagen für die Sitzbänke und Teile der Steuereinrichtung. In den Frontpartien befinden sich Aussparungen, in denen übereinander 2 LEDs der Bauart 0603 Platz finden (Wort und Weiß). Auf der Unterseite führen kleine Aussparungen als „Kabelkanal“ in den Bereich der Toilette, sodass die Stromversorgung der LEDs keinerlei Hindernisse bietet. Zusätzlich zu den Aussparungen für die Leitungen dienen kleine Vertiefungen der Materialersparnis.

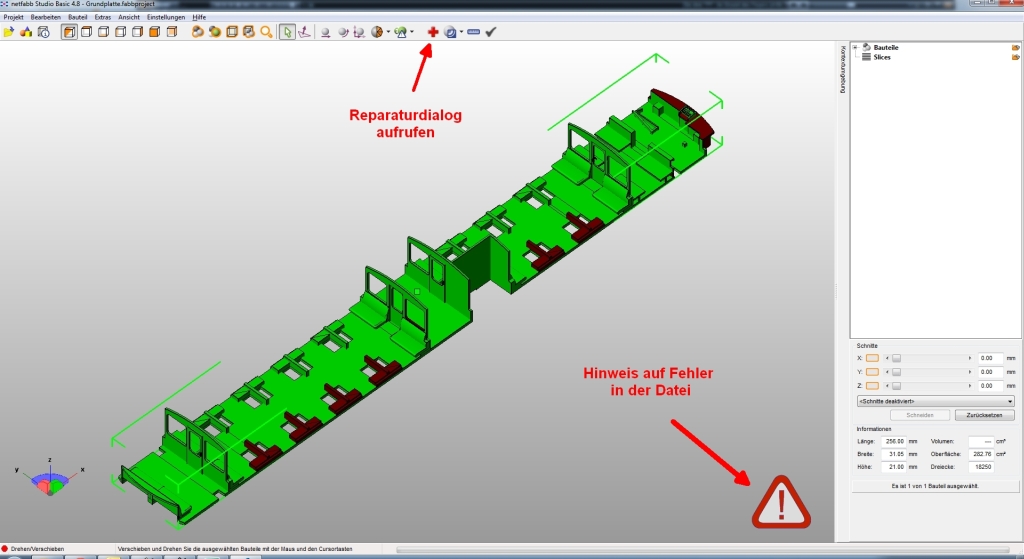

Export der Zeichnung & Fehlerkorrektur

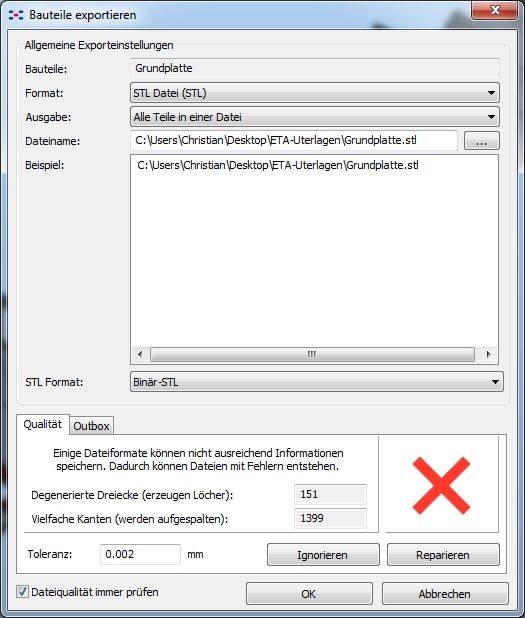

Für jedes Material ist nun eine Zeichnung vorhanden: die Grundplatte für das grobe Material, Sitze, Steuerpulte und Bremshebel für die feinere Druckqualität. Da die meisten Anbieter die von Sketchup erzeugten Dateien nicht verarbeiten können, muss die Konstruktion in eines der unterstützten Formate exportiert werden. In den meisten Fällen dürfte es sich hierbei um das STL-Format handeln. Für den Export wird ein Plug-in benötigt, welches kostenlos zur Verfügung steht. Der Inhalt der ZIP-Datei wird im Installationsverzeichnis von Sketchup in den Ordner „Plug-in“ kopiert. Fertig. Der Export aus Sketchup erfolgt über den Menüpunkt „Plug-ins“ und dort mit „Export STL File“ (irgendwie logisch). Die dabei zu machende Auswahl der Einheiten wird später beim Import auf der Homepage von Shapeways erneut abgefragt.

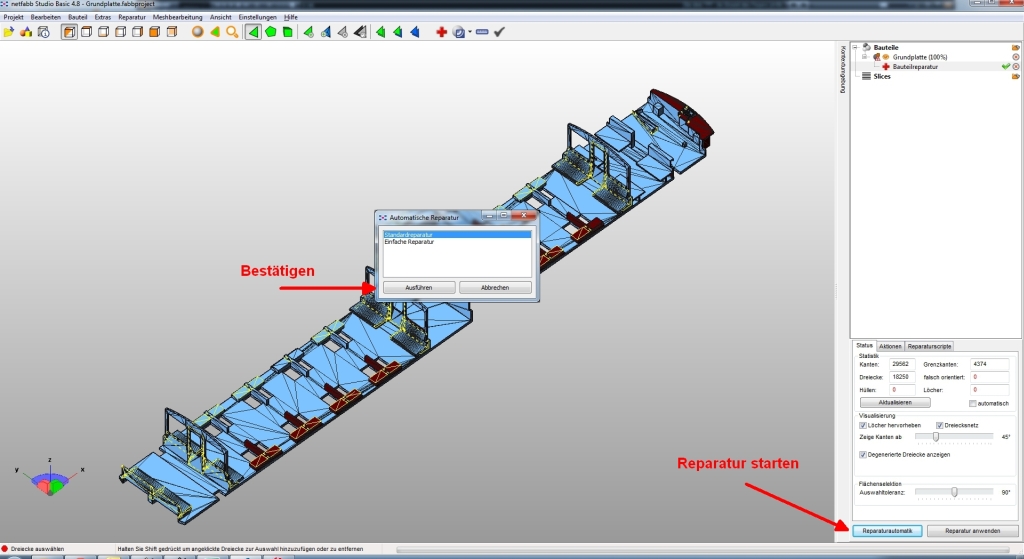

Leider erzeugt Sketchup aber in den wenigsten Fällen fehlerfreie STL-Dateien wodurch eine weitere Bearbeitung der Datei erforderlich ist. Ich benutzte dazu netfab. Das Programm zeigt im Falle von Fehlern ein großes Warndreieck auf der Startseite und bietet eine automatische Reparatur an deren Ablauf auf den Bildern kurz erörtert ist, eine ausführlichere Anleitung gibt es auf der Homepage der Hochschule für angewandte Wissenschaften in München als PDF-Datei.

Eine weitere mögliche Fehlerquelle sind gruppierte Teile, die offenbar nicht mit exportiert werden. Hier zu sehen anhand der hinteren Sitzbank des ESA: Während in Sketchup alles OK zu sein scheint, fehlt in den exportierten STL-Dateien die Sitzbank. Warum ist mir nicht ganz klar, neues Gruppieren hilft meistens, manchmal müssen Teile aber auch anders gruppiert werden. Warum konnte ich nicht herausfinden.

Zwischenergebnis(se) & Korrekturen

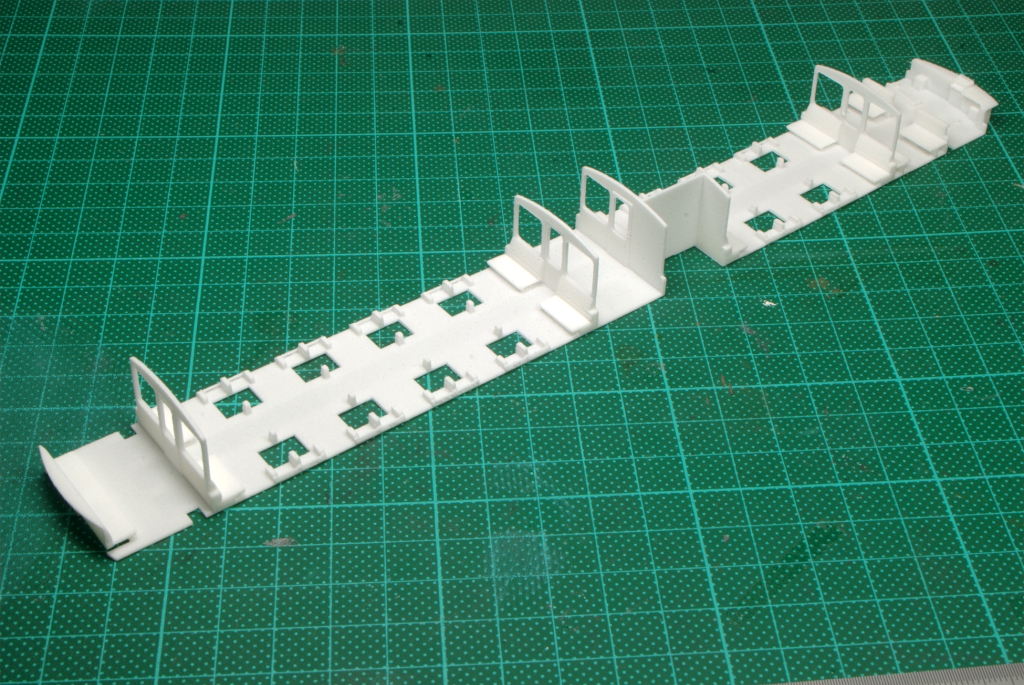

Grundplatte

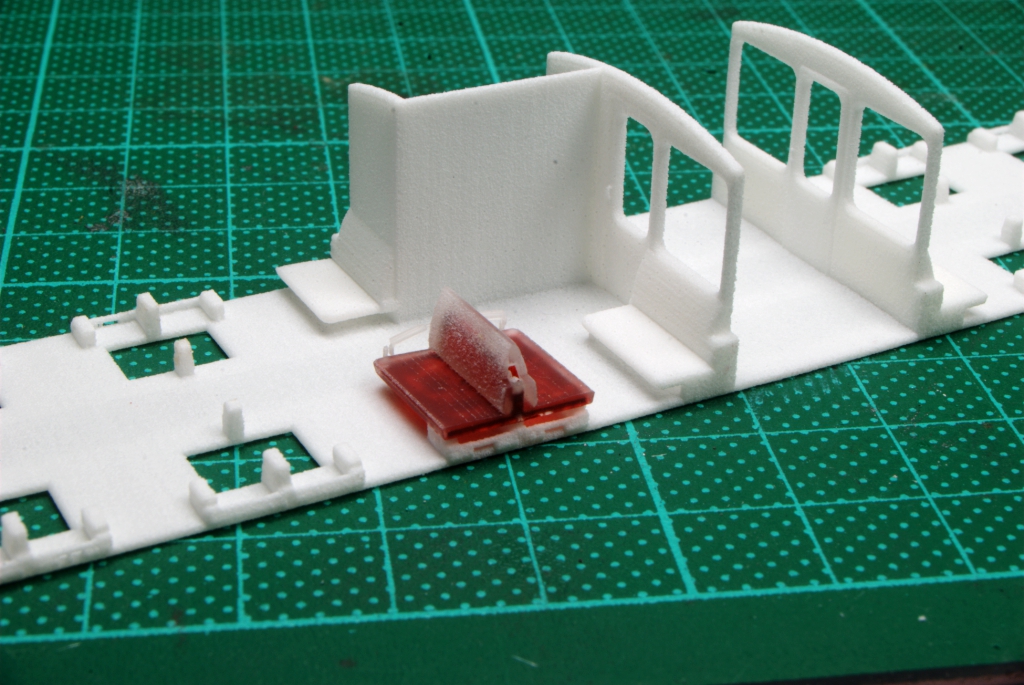

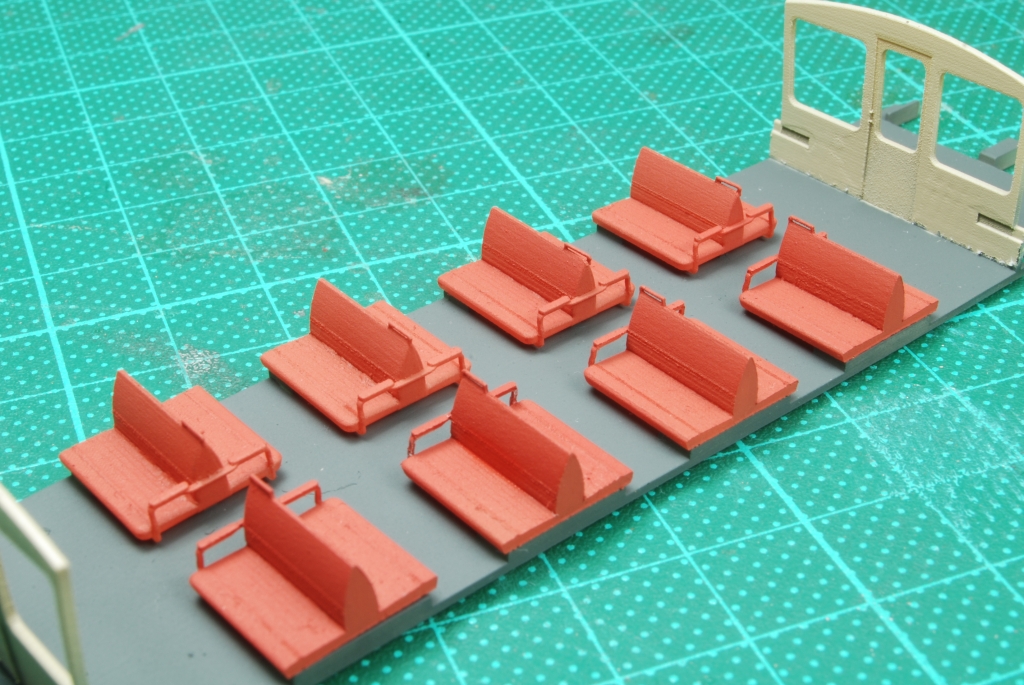

Bei der Grundplatte als solches sind zwei Probleme feststellbar: Zum einen habe ich die Aussparungen für die Rastnasen falsch ausgemessen, das Gedruckte Gebilde liegt also nicht plan auf. Das lässt sich jedoch mit einem Skalpell recht einfach korrigieren. Schwerer wirkt hingegen die doch recht grobe Oberflächenstruktur, was besonders auf den Sitzbänken zu sehen ist. Als Konsequenz hieraus ergibt sich die Entscheidung, auch die Grundplatte aus dem teureren dafür aber deutlich feineren Material drucken zu lassen.

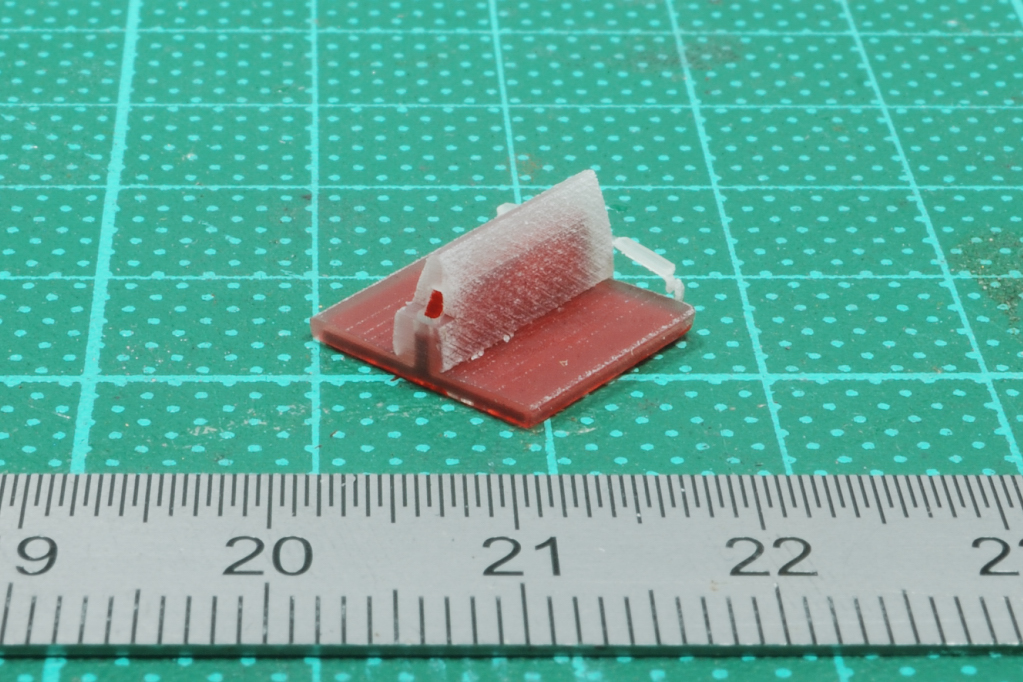

Verbindung Grundplatte <-> Sitzbänke

Ebenso ein Opfer der groben Struktur der Grundplatte ist die Verbindung der Sitzbänke mit selbiger: Durch die Toleranz bei der Herstellung passen die Sitze nicht genau auf die Haltenasen und müssen ebenfalls nachbearbeitet werden, zusätzlich steht auf der Grundplatte im Bereich der Haltenasen eine leichte „Wulst“ über die entfernt werden muss. Für die neue Grundplatte wird die Konstruktion so überarbeitet, dass die Rastnasen angeschrägt werden und rechnerisch ein Abstand von 0,1mm zwischen den Teilen besteht.

Armlehnen der Sitzbänke

Die Konstruktion der Armlehnen muss komplett verstärkt werden. Die Abmessungen der nachgebildeten Metallrohre von 0,3mm x 0,2mm ist zu dünn, wodurch hier stellenweise kein Material aufgetragen wurde. Die gesamte Lehne hängt deshalb nach unten durch. Die Verstärkung auf 0,4mm x 0,3mm schafft Abhilfe …

Haltegriffe an den Sitzen

Die Haltegriffe auf den Sitzbänken sind einfach nicht gedruckt worden – offenbar ist die Dimensionierung 0,1mm x 0,2mm zu optimistisch. Die Überarbeitete Version hat die Abmessungen 0,2mm x 0,3mm.

Endergebnis

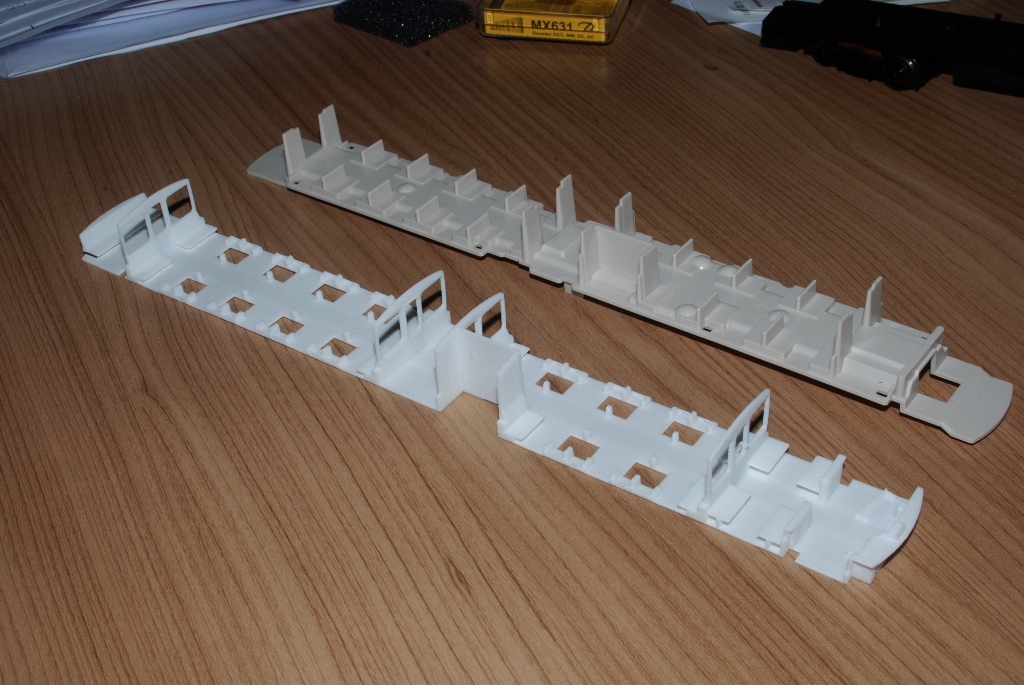

Das Endergebnis zeigt die Datei mit allen Einzelteilen für die Inneneinrichtung eines ESA150. Da nun alle Teile aus dem gleichem Material bestehen sind keine zwei Dateien mehr nötig, die Teile müssen aber aufgrund der begrenzten Druckfläche (Stand: November 2011) recht eng zusammenrücken.

Durch den kompletten Druck in FUD verdoppeln sich die Kosten in etwa, jedoch lassen die Ergebnisse im Vergleich zum ersten Druck erkennen, dass diese Mehrausgaben nicht umsonst sind. Ebenfalls zu erkennen ist der Bedarf, die Druckflächen vor dem lackieren noch ein wenig zu reinigen. Ich habe es leider auf den unlackierten Einzelteilen nicht gesehen, gelobe aber Besserung 🙂

Das fertige Modell gibt es zu einem späteren Zeitpunkt & an anderer Stelle zu sehen…

Fazit:

Mit ein wenig Aufwand lassen sich durch den Einsatz des 3D-Drucks ganz neue Möglichkeiten im Sinne von reproduzierbaren, feinsten Ergebnissen eröffnen. Allerdings scheint die Auflösung noch nicht so fein zu sein, dass bei ungleichmäßigen Flächen eine glatte Oberfläche entsteht.

In Bezug auf Sketchup würde ich aus heutiger Sicht ein richtiges 3D-CAD-Programm bevorzugen, da die Fehler, die Sketchup produziert doch ärgerlich und zeitraubend sind.

Downloads

Die finale Sketchup-Datei stelle ich als Zip-Archiv zur Verfügung. Diese Datei ist ausschließlich zur privaten Nutzung gedacht, jegliche kommerzielle Verwendung ist untersagt!